Цех экструзии:

Введена в эксплуатацию новая автоматическая 6-я прессовая линия экструзии алюминиевых профилей. Уникальное для России оборудование с усилием 4000 тонн/сила позволяет выпускать профили с диаметром описанной окружности до 380 мм. Общая мощность производства увеличилась на 60% и составила 40 000 тонн алюминиевых профилей в год.

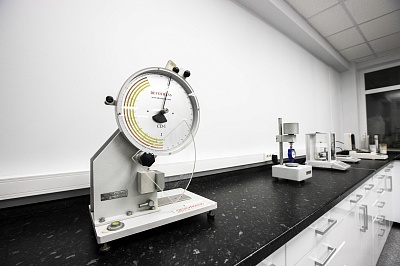

Внедрено автоматическое оптическое устройство PIXERA PAL 300 Pro, обеспечивающее высокую точность измерений, исключающее ошибки, связанные с человеческим фактором, и сохраняющее данные в электронном виде.

Произведена замена агрегатов пресса С, что позволило повысить скорость и стабильность производства.

Матричный цех:

Модернизирован участок нарезки заготовок из инструментальной стали за счёт замены ленточной пилы.

Для обеспечения закалки матричных комплектов большего размера и повышения эффективности производства установлена новая печь азотирования.

С целью качественной очистки матричных комплектов и автоматизации процессов внедрены машины для сухой и мокрой пескоструйной очистки.

Газотурбинная электростанция:

Заменён основной силовой элемент, что повысило стабильность выработки электроэнергии и продлило срок службы агрегата.

Цех комбинированных профилей:

Установлена автоматическая линия закатки термомостов, что увеличило скорость производства и улучшило качество готовой продукции.

Алюминиевое направление:

Литейный цех:

В декабре 2023 года в литейном цехе запущен новый автоматический пильный станок точной резки с возможностью распила алюминиевых столбов под заданную длину.

Увеличение мощности до 55000 тонн алюминиевых цилиндрических слитков в год за счёт установки дополнительной 35-тонной литейной печи с регенерацией тепла.

Цех полимерно-порошкового окрашивания:

-Установлена новая линия полимерно-порошкового окрашивания алюминиевых профилей. Модернизация позволила повысить качество нанесения покрытия и оптимизировать технологические процессы.

Литейный цех:

В январе 2022 года в эксплуатацию введена новая печь гомогенизации, которая увеличила разовую загрузку алюминиевых цилиндрических слитков с 30 до 60 тонн. Смотреть видео

Цех упаковки алюминиевых профилей:

В январе 2022 года была запущена новая линия упаковки алюминиевого профиля, использование автоматизированной транспортировочной линий, позволило ускорить производительность цеха упаковки на 50%.

Цех закатки комбинированных профилей:

Производство ПВХ-профиля:

В январе 2022 года на участке производства ПВХ-профиля была установлена дополнительная автоматическая система смешивания и дозирования мощностью 14.400 тонн в год, нововведение увеличило производительность до 39.600 тонн готовой смеси в год. Смотреть видео

- Алюминиевое направление

В январе 2021 года на участке полимерно-порошкового окрашивания установлена современная инфракрасная печь, что позволило повысить скорость работы конвейера и качество покрытия за счёт быстрого выхода профиля на заданный температурный режим.

- Производство ПВХ-профиля

В начале 2021 года открыта новая современная лаборатория ОТК, осуществляющая контроль качества сырья и каждой партии выпускаемой продукции.

Алюминиевое направление

- Полимерно-порошковое покрытие

В январе 2020 года установлена современная автоматическая система нанесения порошковой краски NEO PRO PAINTING MACHINERIES, что позволило повысить эффективность управления процессом окрашивания алюминиевого профиля, снизить расход сырья и существенно сократить время на смену цвета.

- Экструзионное производство

В ноябре 2020 года введён в эксплуатацию новый пильный станок точной резки с возможностью выполнения как положительных, так и отрицательных углов в диапазоне от 130° до 22,5°, а также серийной нарезки под углом 90°.

- Производство фурнитуры

В декабре 2019 года на участке производства фурнитуры ESSE установлен автоматический станок по сборке и монтажу оконных ручек из ПВХ марки FACTORH с производительностью до 700 000 штук в месяц.

- Складской комплекс

С апреля 2019 года введён в эксплуатацию новый современный склад площадью 10 000 м², спроектированный и возведённый с учётом современных требований и технологий логистики.

- Цех анодирования

На участке анодирования алюминиевого профиля установлена погружная сушильная печь.

- Полимерно-порошковое покрытие

В лаборатории участка окрашивания проведена модернизация, обеспечившая расширенный контроль качества сырья, материалов, полуфабрикатов и готовой продукции.

- Алюминиевое направление

- В марте 2018 года на пресс для производства крупногабаритного профиля внедрена водо-воздушная система охлаждения, приоритетно для работы со сплавами АД35 и AW6082.

- В августе 2018 года введена в эксплуатацию центральная заводская лаборатория, оснащённая полным комплексом современного высокоточного оборудования для контроля качества продукции.

- Алюминиевое направление

Запущена пятая линия по производству алюминиевого профиля с прессом усилием 1 100 тонн и производительностью порядка 300 тонн в месяц. Совокупная мощность экструзионного производства (5 линий) достигла 23 400 тонн в год.

- Литейное производство

Установлена третья поворотная отражательная печь с системой регенерации тепла, объёмом загрузки 30 тонн.

Алюминиевое направление

- Литейный цех

Эксплуатируются два плавильных комплекса и две печи гомогенизации слитков, лаборатория оснащена современным аналитическим оборудованием. Производятся цилиндрические слитки длиной до 7 000 мм и диаметром 178, 152 и 127 мм из сплавов AW6063, AW6061, AW6082. Производственная мощность превышает 24 000 тонн заготовок в год.

- Экструзионный цех

В работе четыре прессовых комплекса усилием 1 880, 1 460 и 1 100 тонн. Объём выпуска превышает 15 000 тонн готовой продукции в год. Освоено производство более 2 000 наименований профилей. Действует полностью автоматизированная линия по сборке «тёплых» серий KRWD64 и KRWD71 с использованием термомостов. За 2015 год произведено 400 тонн «тёплых» серий.

- Цех полимерно-порошкового покрытия

Функционируют две линии окраски методом электростатического нанесения порошковых покрытий (системы GEMA и TRIBO) с общей мощностью более 9 000 тонн окрашенного профиля в год.

- Матричный цех

Мощность производства — до 1 800 матричных комплектов в год.

- Цех анодирования

Годовая мощность составляет 7 200 тонн. Возможна обработка поверхности методом дробеструйной обработки, полирования и химического матирования. Толщина оксидной плёнки достигает 24 мкм, доступна широкая линейка цветовых решений.

Производство ПВХ-профиля

Эксплуатируются 16 экструзионных линий, автоматическая система дозирования, смешивания и подачи ПВХ-смеси, а также система переработки технологических отходов методом дробления и просеивания.

Производство фурнитуры

Введены в эксплуатацию три станка инжекции металлов ЦАМ 4-1, что позволяет выпускать до 105 тонн готовой продукции в год.

- ПВХ-направление

На производстве задействованы 12 экструзионных линий, автоматическая система дозирования, смешивания и подачи ПВХ-смеси, а также система переработки технологических отходов методом дробления и просеивания.

Выпускаются четыре серии профильных оконных и дверных систем марки KRAUSS с системной шириной 58 и 70 мм и количеством камер 3 и 5.

Производственная мощность превышает 18 000 тонн готовой продукции в год. - Алюминиевое направление

Функционируют три прессовых комплекса и две термические печи искусственного старения. Производство оснащено линией подготовки поверхности методом бесхроматной пассивации, двумя линиями полимерно-порошкового окрашивания в электростатическом поле, линией выпуска алюминиевых профилей с термомостом, а также цехом изготовления и корректировки матричного инструмента. Дополнительно работают две линии по нанесению защитной плёнки и две упаковочные линии.

Ассортимент включает:

• профили для фасадных и оконных систем, входных групп KRAUSS;

• профили с термомостом KRAUSS;

• интерьерные системы;

• системы для шкафов-купе, офисных перегородок и балконного остекления;

• профили по индивидуальным чертежам.

Производственная мощность составляет свыше 15 000 тонн готовой продукции в год.

- Литейное производство

Эксплуатируются два плавильных комплекса, печи гомогенизации слитков, лаборатория с современным аналитическим оборудованием.

Выпускаются алюминиевые цилиндрические заготовки длиной до 7000 мм и диаметром 127, 152 и 178 мм из сплавов марок AW-31, AW-33, AW-35.

Производственная мощность — более 24 000 тонн заготовок в год.

- Производство фурнитуры

Введены в эксплуатацию три станка инжекции металлов ЦАМ 4-1, что позволило увеличить объёмы выпуска до 105 тонн готовой продукции в год.

- Матричное производство

Запущено оборудование для изготовления матриц, что позволило значительно сократить сроки выполнения заказов.

- Региональное развитие

Помимо московского офиса и складов, открыты и успешно работают региональные представительства в г. Крымск и г. Иркутск (компания «Профиль-Сервис»).

- ПВХ-направление: количество экструзионных линий увеличено до 12, что позволило довести производственную мощность до 18 200 тонн в год. Установлена автоматизированная система смешивания и дозирования ПВХ-смесей, рассчитанная на обслуживание 18 линий.

- Алюминиевое направление: освоено производство более 600 наименований профилей

различных систем.

- Литейное производство: установлена вторая плавильная печь поворотного типа.

- Производство фурнитуры: введены в эксплуатацию два 50-тонных и один 25-тонный станки инжекции металлов (ЦАМ 4-1), два 30-тонных эксцентриковых пресса, а также полностью автоматизированная пила для резки алюминиевых профилей.

- ПВХ-направление: производство охватывает полный ассортимент основных и доборных профилей оконно-дверных систем.

- Алюминиевое направление: запущена вторая линия электростатической порошковой окраски профиля Gema; установлена вторая печь искусственного старения профилей; введён в эксплуатацию третий экструзионный пресс усилием 1 100 тонн.

- Производство фурнитуры: введены в эксплуатацию четыре 50-тонных станка инжекции цинк-алюминий-магниевого сплава (ЦАМ) и два станка инжекции пластика; установлена автоматизированная пила для резки алюминиевых профилей и эксцентриковый пресс усилием 30 тонн. Запущено вибрационное оборудование, линия оцинковки деталей, а также система электростатической порошковой окраски TRIBO.

- ПВХ-направление: установлено ещё пять экструзионных линий, что увеличило общее количество до восьми и обеспечило рост производственной мощности до 12 600 тонн в год.

- Алюминиевое направление: приобретён второй экструзионный пресс и запущены новые системы профилей.

- Литейное производство: введена в эксплуатацию плавильная печь Leverber, печь гомогенизации с охлаждающей камерой, а также современная система фильтрации воздуха. Начато производство алюминиевых цилиндрических заготовок диаметром 127, 152 и 178 мм из сплавов различных марок — AW-6060, AW-6063, AW-6005.

2008 год

- Алюминиевое направление: введён в эксплуатацию второй экструзионный пресс усилием 1 880 тонн, что позволило увеличить объём производства до 11 000 тонн в год.

Группа компаний «Астэк-МТ» основана в 2002 году. За короткое время предприятие прошло путь от небольшой компании до крупного производителя алюминиевых и ПВХ профилей. В состав ГК «Астэк-МТ» входят производственные предприятия и сбытовые подразделения, численность сотрудников превышает 800 человек.

Производственные мощности сосредоточены в г. Крымск Краснодарского края, представительство расположено в Москве.2006

В 2006 году введено в эксплуатацию собственное производство алюминиевых и ПВХ- профилей KRAUSS.

- ПВХ-направление: запущены три экструзионные линии CINCINNATI с двумя миксерами; создана современная лаборатория, соответствующая техническим требованиям отрасли; начат выпуск 70-й серии трёх- и пятикамерных ПВХ- профилей KRAUSS.

- Алюминиевое направление: установлена линия экструзионного пресса усилием 1 880 тонн и печь искусственного старения профилей; введена в работу покрасочная линия системы TRIBO.